| 进厂原燃料采制化流程智能监管系统 | |

|

钢铁、造纸生产需要多种原燃料,如铁矿粉、铁合金、燃料(煤、焦炭等)和各种辅料(石灰石、萤石等),这些原燃料的质量不仅是影响冶炼工艺参数配置的重要依据,也决定着产品的价格。因此原燃料检验在钢铁冶炼、造纸生产工艺过程中占有非常重要的地位。

● 传统的料样编码标签是由可以记忆的数字或者字母组成的,料样信息(如供应商)很容易被传递,这为产生人为因素的干扰提供了便利。

● 采样点、制样车间粉尘非常大,无法安装计算机和打印机。

● 最好的解决办法是在采样点立即对料样通过采用二维条码(或RFID电子标签)进行信息加密,并在制样环节、化验环节,进行第二次、第三次编码加密,彻底斩断料样信息人为传播的途径。

● 传统的料样采制交接、制化交接都是通过纸质的方式进行的,由交接人、接收人在纸本上签字完成,效率低,而且容易补签、漏签 。

● 存查煤样管理方式也是五花八门,经常出现找不到存查样,存查样甚至被调换的情况,寻找弃样、寻找留存分析样很费时

为保证原燃料质量检验结果的准确性、科学性和公正性,钢铁、造纸企业除需要制定相应的管理制度和对原燃料质量检验人员进行培训考核外,还需要配置相应的管理和技术手段。

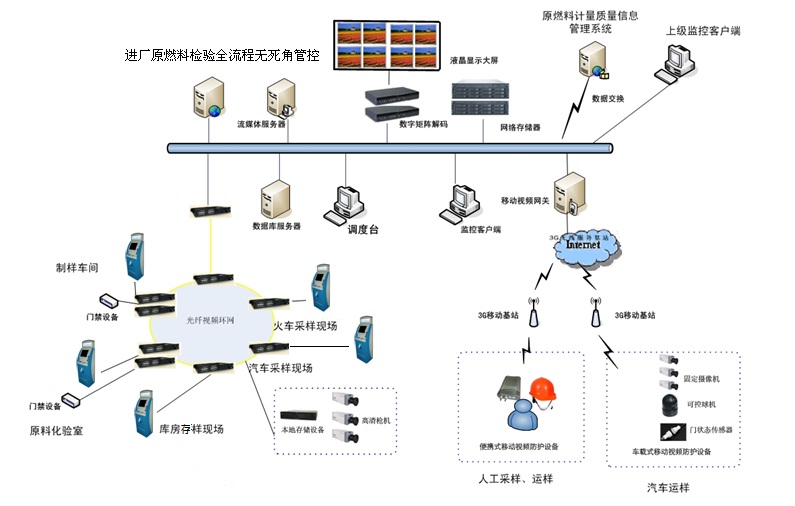

综合采用了计算机技术、RFID技术、物联网、条码技术、指纹/脸谱识别技术、数字视频技术、3G/4G移动通信技术等多种技术,北京合众普瑞科技有限公司自主设计研发的进厂原燃料采制化流程智能监管系统,将极大地规范样品检验流转环节的管理,能保证采制样及化验、存样工作的可靠性及准确性,最大限度地减少人为因素,对于加强岗位廉洁风险防范、堵塞管理漏洞将起到重要作用。

进厂原燃料采制化流程智能监管系统的建设与运行,将给企业带来巨大的经济效益和社会效益。以某企业实际使用效果为例,采用该系统后,铁精粉和煤炭水分与上年同月指标进行对比,同期水分分别上升0.3%和0.2% 。该企业每月进厂国内铁精粉约14万吨、煤炭45万吨,以铁精粉750元/吨、煤炭550元/吨计算,这样每月可为企业避免经济损失:

铁精粉:14万x850x0.3%=31.5万元

煤炭:45万x750x0.2%=49.5万元

全年共避免经济损失:(31.5+49.5)×12=972万元

结合钢厂、造纸等行业实际需求,建设满足企业生产需要多种原燃料,如铁矿粉、铁合金、燃料(煤、焦炭等)、炼钢渣剂和各种辅料(石灰石、萤石等)的取样、制样、化验、存样等过程管控,实现:

◆ 全面精确流程化控制

◆ 加强原燃料检验信息的安全管理

◆ 检验流程痕迹追溯

◆ 提升检验效率

◆ 降低企业成本

系统实施范围包括:

1、采制化流程智能管控

2、智能存查样柜

3、人工采样远程移动视频管控

4、运样远程移动管控

5、联动的视频监控及门禁系统

系统实施效果如下:

■ 三次编码,在检验的采样、制样、化验三个环节之间构筑了防火墙

■ 引入条码,避免手工记录,加密检验物料的信息

■ 指纹交接,避免手工记录,做到检验人员的身份电子化

■ 流程化管理,让整个检验过程信息化

■ 流程控制,避免检验过程随意化

■ 全景监控,整个检验过程全流程、无死角电子防范

■ 生物识别门禁系统,防止工作人员被尾随,杜绝样料被掉包

■ 实现企业进厂原燃料检验可管理、可监控、可追溯

|